ساخت جرثقیل در صنایع، یکی از مهمترین موضوعات برای افزایش محصول، کاهش هزینه تولید و بالا بردن راندمان و بهره وری، بهبودو توسعه روش های جابجایی و انتقال مواد در کارگاه ها و کارخانه ها می باشد.استفاده از جرثقیل متناسب باعث بهره وری و صرفه جویی در هزینه ها می شود و می تواند ایمنی در کارگاه را نیز تامین کند . از سوی دیگر، خرید جرثقیلی که کارایی آن بیش از نیاز کارگاه صنعتی باشد موجب اتلاف سرمایه خواهد بود.

در این میان جرثقیل سقفی شامل انواع تک پل و دو پل، دو پل با کالسکه گردان، جرثقیل رونشین و جرثقیل آویز می باشد. البته انواع جرثقیلهای دروازه ای و نیم دروازه ای و مونوریل و جرثقیل بازویی نیز در واقع طراحی های ویژه خانواده جرثقیل سقفی برای محیط و شرایط کاری خاص می باشد.

جرثقیل های سقفی در دو نوع دستی و برقی در بازار وجود دارند که افراد با توجه به نیاز خود و پس از مشخص کردن بار یا وسیله ای که می خواهند حمل کنند، می توانند یکی از این دو را تهیه کنند.

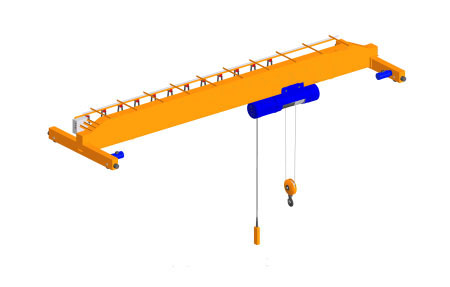

جرثقیل سقفی را بسیاری از افراد با نام های دیگری نظیر جرثقیل پل می شناسند. این جرثقیل در محیط های صنعتی کاربرد دارد. جرثقیل سقفی تشکیل شده از یک باند فرودگاه موازی که دارای یک پل به عنوان پوشاننده شکاف ها مورد استفاده قرار می گیرد. جرثقیل پل به کمک تجهیزات نام برده شده بلند کردن اجسام را انجام خواهد داد که این کار را در امتداد همان باند به طور موازی توسط پل تعبیه شده در آن انجام می گردد. به طور کلی می توان جرثقیل سقفی را به دو نوع تک پل و دو پل تقسیم کرد. هرکدام ویژگی خاص خود رادارند که برای خرید جرثقیل سقفی می تواند حائزاهمیت باشد.

کاربرد جرثقیل سقفی

جرثقیل سقفی را می توان گفت که یکی از وسیله های اصلی و مهم و مورد نیاز در صنایعی است که جابجایی بار بیشتری دارند. همانطور که در بالا اشاره شد از جرثقیل سقفی در جابجایی وسیله ها و بار ها و در محیط هایی مانند: انبار ها، سوله ها، سالن های تولید، محیط های صنعتی و … استفاده می شود.

کابین کنترل جرثقیل های سقفی

طراحی و ساخت انواع کابین جرثقیل سقفی و دروازه ای در انواع جرثقیل سقفی تک پل و یا جرثقیل سقفی دو پل و یا جرثقیل دروازه ای تک و یا دو پل در دو حالت ثابت و متحرک توسط شرکت جرثقیل سازی آداک با رعایت معیارهای استانداردی و بالاترین کیفیت تولید می شود جهت اپراتوری برخی از جرثقیل های خاص که نیازمند کنترل و اپراتوری جرثقیل توسط کابین طراحی شده روی خود جرثقیل که روی پل جرثقیل نصب می شود از این نوع محصول استفاده می شود در صنایعی مانند ریخته گری ، صنایع فلزی و روی اکثر گرپ باگت ها از کابین جهت کنترل و اپراتوری جرثقیل استفاده می شود . شرکت جرثقیل سازی آداک افتخار آن را دارد که برای صنایع مختلف کابین جرثقیل در طرح و ساختار مختلف و طبق استاندارد و همچنین طبق درخواست مشتری را طراحی ، ساخت و تولید نموده است.

خصوصیات جرثقیلهای سقفی

- برای نگه داری جرثقیل سقفی هزینه کمی نیاز میباشد.

- جرثقیل سقفی میتواند به تمام نقاط به طور مستقل دسترسی پیدا کند.

- هزینهای که برای تعمیر جرثقیل سقفی باید پرداخت شود کم است.

- جرثقیل سقفی باعث صرفه جویی در انرژی خواهد شد.

- بهترین گزینه برای جابه جایی قطعات که دارای وزن سنگین میباشند، جرثقیل سقفی خواهد بود.

- برای استفاده از جرثقیل سقفی نیازی به مهارت خاصی نبوده و خیلی راحت انجام میشود.

انواع ریلهای جرثقیل سقفی

در جرثقیل قطعهای به نام پل وجود دارد که از تمام قطعات دیگر که در جرثقیل تعبیه شده، مهم تر است. در جرثقیل سیستم قرقرهای از یک واگن برقی در طول تیرهای افقی حرکت میکند. با استفاده از پل در جرثقیل میتوان یک منطقه بزرگ را تحت پوشش قرار داد. در جرثقیل، پل بر روی ریل که بالاتر از سطح زمین یا کف نصب شده حرکت خواهد کرد تا باعث هیچ انسدادی در آن فضا نشود.

۱- جرثقیل سقفی تک پل

این نوع جرثقیل از قابلیت و کارایی بالایی برخوردار است زیرا میتواند در دو جهت طولی و عرضی، حمل و جابجایی بار داشته باشد و این سبب شده که از قابلیت بالایی در مکانهایی مثل سالنها برای جابجایی بار برخوردار باشند. این نوع جرثقیل با پوشش دادن کل محوطه از کارایی بالای برخوردار است. لازم به ذکر است که جرثقیل سقفی تک پل در دو حالت رونشین و آویز موجود میباشند که در نوع رونشین بر روی ریل نصب شده و این قابلیت را دارد که بر روی ریل حرکت کند و در نوع آویز، جرثقیل در زیر ریل تیری آویزان بوده و حرکت میکند.

مزیتهای جرثقیل تک پل سقفی

۱- سازه جرثقیل وزن کمی دارد.

۲- نسبت به جرثقیلهای دو پل سقفی قیمت پایین تری دارد.

۳- در هنگام استفاده از جرثقیل تک پل سقفی محدودیتهایی که برای نوع دوپل آن وجود دارد، را نخواهید داشت.

۴- عدم وجود محدودیت در ظرفیت حمل بار جرثقیل سقفی.

۵- عدم محدودیت در عرض جرثقیلها حتی در مواقعی که ظرفیت آن با جرثقیل سقفی دوپل برابر است.

۶- قابلیت نصب راهروی تعمیراتی.

۷- قابلیت دسترسی به وینچ بالابر در مواقعی که نیاز به تعمیرات است.

۸- عدم محدودیت در نصب تجهیزاتی مانند مگنت، چنگک، کابین و غیره.

۲- جرثقیل سقفی دوپل

بهره برداری از این نوع جرثقیل بیشتر است، زیرا از سرعت و قدرت بیشتری برخوردار بوده و توانایی بیشتری در برابر فشار بار را دارد. از نقطه قوتهای جرثقیل سقفی دوپل سازگاری با هر نوع محیطی بوده و ایمنی بیشتری در این نوع جرثقیل مشاهده میشود. علاوه بر این، این نوع جرثقیلها از طراحیهای مختلفی برخوردار هستند.

مزایای جرثقیل سقفی دوپل

این جرثقیل نسبت به کارایی که دارد، دارای مزیتهایی است که کاربرد آن را در صنایع رایجتر از انواع دیگر کرده است. از جمله مزیتهایی که جرثقیل سقفی جفت پل نسبت به نوع تک پل دارد عبارتند از:

۱-نسبت به جرثقیلهای تک پل سقفی ارتفاع قلاب مفید بیشتر میباشد.

۲- قابل تطبیق با نیاز صنایعی از قبیل ریخته گری، صنایع فولاد، نیروگاهها و صنایع سنگین ماشین سازی

۳- قابلیت جابجایی اجسام با ظرفیتهای بالاتر

۴- قابل استفاده برای جابجایی قطعاتی که حساس هستند و نیاز به ضریب اطمینان بالاتری دارند.

۵- قابل استفاده در صنایعی که دقت و سرعت حرکتی بالایی نیاز است.

۶- توانایی جابجایی اجسام در سالن هایی با عرض بالا.

۷- دارای حرکت عرضی برای تعمیرات و نگهداری و همچنین دسترسی آسان تر به وینچ بالابر و کالسکه.

۸- قابلیت نصب آسانتر و سریعتر راهرو، کابین، چنگک، مگنت و سایر تجهیزات جانبی.

۹- قابلیت نصب در سازههایی که ارتفاع زیادی دارند.

۱۰- قابلیت دسترسی به سرعتهای حرکتی بالاتر.

۳- سقفی آویز

این نوع جرثقیل در مواردی که قادر به نصب ستونها و تیرهای حمال نباشیم، در محوطه سالنها کاربرد دارد. در جرثقیل سقفی آویز، این قابلیت وجود دارد که بالابر را در هر مسیری جابجا کند. این نوع جرثقیل بیشتر در صنعت منو ریل کاربرد دارد. دو نوع جرثقیل آویز با ناموهای آویز مستقیم و منحنی وجود دارد.

ظرفیت این جرثقیل ۵ الی ۱۰ تن و دهانه آن ۴ الی ۱۰ متر میباشد. ارتفاع بالابری ۴ متر الی ۱۶ متر و نوع بالابر، برقی بکسلی یا برقی زنجیری است.

نوع سرعت حرکتها، دو سرعت و تک سرعت و نوع متریال سازه فلزی ورق ST۳۷ میباشد.

۴- مونوریل

سیستم مونوریل قابلیت حرکت افقی و عمودی را دارد. بسته به سفارش مشتری میتوان از سبدهای تک نفری و یا دو نفری استفاده کرد. کنترل کلیه حرکتها از داخل سبد امکان پذیر بوده و در داخل پلت فرم از چندین سنسور استفاده شده است که از خطاهای اپراتور جلوگیری میکند. ریل آلومینیومی توسط نگهدارندههای مخصوص روی ساختمان مونتاژ میشود. فاصله این نگهدارندهها نسبت به هم میتواند ما بین ۲ الی ۳.۵ متر تغییر کند.

انواع جرثقیل سقفی

جرثقیل سقفی با توجه به کاربردهایی که در صنعت دارد دارای انواع مختلف است.

۱- جرثقیل دروازهای

این نوع جرثقیل که بیشتر در فضاهای باز نصب میشوند. در مکانهایی مثل کارخانههای سنگ بری مورد استفاده قرار میگیرند. اجزای تشکیل دهنده جرثقیل دروازهای از یک تیرک افقی مشبک و یا غیر مشبک و همچنین پایههای ۴ یا ۲ پایه و دستگاههای جانبی همچون قرقره و کابل ... تشکیل میشوند.

جهات حرکت در جرثقیلها طولی و عرضی و عمودی است. این جرثقیلها به دو نوع تک پل و دو پل دسته بندی میشوند. مقدار تناژ جابجایی مواد در این جرثقیل تا ۳۰ تن ظرفیت بوده و با دهانههایی تا ۷۰ متر طول ساخته میشوند.

۲- جرثقیل نیم دروازهای

نوع دیگری از جرثقیلهای سقفی بوده که از نظر عملکردی مشابه جرثقیل دروازهای هستند با این تفاوت که شعاع کاری در این سازه بیشتر است. همچنین توانایی و قدرت حمل در جرثقیل نیم دروازهای به تبع کمتر خواهد بود. از قابلیتهای شاخص جرثقیل نیم دروازهای میتوان به زاویه گردش تیرک اشاره کرد که با زاویه ۱۸۰ درجه و در برخی نمونهها تا ۳۶۰ درجه بوده و قرقره در این سازه هم بصورت برقی و هم بصورت دستی کار میکند و تیرههای طره در آن تا ۱۰ متر طول نیز طراحی شدهاند.

۳- جرثقیل دروازهایی بازویی

این نوع جرثقیل بیشتر در محیطهای سالنها، انبارها و خطوط ساخت ماشین آلات کاربرد دارد. از جمله قابلیتهای آنها میتوان به چرخش تا ۱۸۰ درجه به صورت دستی اشاره کرد. همچنین طول بازویی آنها معمولا ۶ متر میباشد. جرثقیل دروازهای بازویی، ظرفیتی تا ۵ تن را دارد. برای اماکنی که از نظر اجرای فونداسیون مشکلی نداشته باشند، میتوان تا تناژ ۱۰ تن را نیز طراحی کرد.

۴- جرثقیل دیواری

جرثقیل دیواری نوع دیگر جرثقیل سقفی بسیار پرکاربرد در اماکن بسته مانند مونتاژ ماشین آلات ... است. ظرفیت آن تا ۵ تن میباشد. این جرثقیل قابلیت نصب بالابرهای زنجیری و سیم بکسلی را دارد. طول بازوی آن ۱۰ متر است و سرعت حرکت در آنها نیز متفاوت میباشد. شش حرکت برقی دارد و برای تمامی ارتفاعها قابل نصب هستند.

ظرفیت جرثقیل های سقفی

ابتدا باید بدانیم که جرثقیل سقفی چه وزنی را نیاز است بلند کند؟ هنگامی که مقدار وزن مورد نظر را داشته باشیم، میتوان ظرفیت مناسب جرثقیل سقفی را انتخاب کرد. معمولا برای اطمینان بیشتر، بالابر را با تناژ بالاتر از مقدار نیاز تهیه می کنند. این کار برای ضریب ایمنی بالاتر و کاهش فرسایش جرثقیل در طول زمان انجام می شود.

جرثقیل سقفی برقی، سازه ای است جهت جابجایی و حمل بار در محوطه های سالن ها ، انبار ها و … که متشکل از دو ریل موازی است که به حالت افقی تعبیه می شوند و جرثقیل سقفی برقی در حالات مختلف بر روی آن حرکت می کند. قابل توجه است که درخرید جرثقیل سقفی، وجود پل برقی این امکان را به جرثقیل می دهد تا با توجه به حرکت افقی ، بار را بصورت عمودی بالا و پایین کند ، در جهات طولی جابجا کند که این کار بر عهده کالسکه سوار شده برا این پل است.

شرایط استفاده جرثقیل سقفی

جرثقیل سقفی تک پل در مکان هایی کاربرد دارد که مکان مورد نظر از نظر ابعاد کوچک باشد زیرا این نوع از جرثقیل دارای دهانه کوتاه است ، هم چنین تفاوت دیگر آن با جرثقیل سقفی دو پل این است که دارای وزن سبک و کم تری می باشد.

مراحل نصب و راه اندازی این جرثقیل به راحتی انجام می گیرد و جداسازی قطعات آن به سادگی انجام می پذیرد. تمامی موارد ذکر شده باعث خواهد شد تا زمانی که جرثقیل های سقفی تک پل برای انجام کار صرف می کند افزایش یافته و در نتیجه طول بکشد که این می تواند از ملاک های مهم برای خرید جرثقیل سقفی با توجه به شرایط مورد نظر باشد. جرثقیل سقفی دو پل از این قابلیت برخوردار است که در محیط های بزرگ و فروشگاه و کارگاه های بزرگ حتی در طبقات بالا نیز مورد استفاده قرار بگیرد.

جرثقیل های سقفی برای جا به جایی بار هایی با ظرفیت های سنگین و طول بزرگ کاربرد زیادی خواهد داشت. جرثقیل سقفی تک پل به نسبت جرثقیل سقفی دو پل به طور گسترده تر مورد استفاده است.

در رابطه با هزینه ای که برای تولید این دو نوع جرثقیل صرف می شود ، مهم ترین عوامل عبارتند از حجم بار و طول جرثقیل. در جرثقیل سقفی تک پل طول و ظرفیت کمتر از جرثقیل سقفی دو پل خواهد بود. به همین دلیل مواد ، فن آوری ، کار و زمان تولید جرثقیل سقفی تک پل کمتر از جرثقیل سقفی دو پل خواهد بود. در کل هزینه ای که برای ساخت و خرید جرثقیل سقفی تک پل صرف می شود پایین تر از نوع جرثقیل سقفی دو پل خواهد بود.

بلند کردن بار توسط جرثقیل سقفی

برای این بخش باید دو مورد مهم را بررسی کنیم. در مرحله اول اینکه بار در چه ارتفاعی از دستگاه جرثقیل سقفی قرار دارد و دوم اینکه در چه ارتفاعی نسبت به جرثقیل قرار میگیرد.

به صورت کلی طول زنجیری که با بالابر خریداری میکنید، بسیار مهم است. زیرا در صورت کوتاه بودن زنجیر، امکان اضافه کردن زنجیر به آن وجود ندارد و باید زنجیر به صورت کامل تعویض شود که هزینه سنگینی را در بر خواهد داشت؛ ولی اگر در ابتدای خرید زنجیر کافی تهیه کنید، هزینه قابل توجه ای را متحمل نخواهید شد.

حین خرید بهتر است ۵۰ سانت الی ۱ متر زنجیر اضافه تر تهیه کنید.

سرعت جرثقیل سقفی

سرعت بالابردن (lifting speed) از مشخصه هایی است که از دید خریداران خیلی مورد توجه نیست ولی بسیار حیاتی و ضروری است. برای انتخاب سرعت بالابردن جرثقیل سقفی بهتر است که از کارشناسان مشاوره بگیرید. سرعت های معمول از ۲ فوت بر دقیقه تا ۱۶ فوت بر دقیقه هستند که سرعت های بالاتر تا ۱۰۰ فوت بر دقیقه نیز تولید شده است.

سرعت بالابردن به عوامل متعددی بستگی دارد. عامل اصلی ایمنی است. برخی از عواملی که بایستی برای تعیین سرعت مورد نیاز بالابر بررسی شوند عبارتند از: نحوه برداشت بار، شکنندگی، شوک پذیری بار و شرایط محیطی…

برق ورودی جرثقیل سقفی

برق ورودی نیز پارامتر بسیار مهمی در تهیه جرثقیل سقفی است. نوع و مقدار ولتاژ ورودی جرثقیل را باید قبل از خرید تعیین کنیم. در صورت استفاده از جرثقیل با ولتاژ غیر مناسب، احتمال سوختن موتور الکتریکی جرثقیل وجود دارد.

ولتاژ کلید کنترل جرثقیل سقفی

ولتاژ کنترل، ولتاژ خروجی از جرثقیل در مدار کنترل است. به زبان ساده تر مقدار ولتاژی است که در کلید اپراتوری جرثقیل جریان دارد. این مقدار ۱۱۵ ولت یا ۲۴ ولت میتواند باشد. در صورت امکان ولتاژ ۲۴ ولت به دلایل ایمنی بهتر است.

طول کابل آویز کنترل جرثقیل سقفی

طول کابل آویز کنترل، طول کابل کنترلی است که از بالابر تا کلید فرمان آویزان شده است. طول این کابل با توجه به محل قرارگیری کنترل نسبت به بالابر تغییر میکند. در موارد خاص احتمال کاهش یا افزایش طول کابل وجود دارد. مثلا ممکن است جرثقیل وسیله ای را از کانال به عمق ۱۰ متر به بیرون بیاورد ولی اپراتور روی سطح زمین باشد. یعنی تفاوت طول زنجیر با کابل آویز کنترل ۱۰ متر است. ولی بصورت استاندارد ارتفاع کابل کنترل ۱۰۰ ال ۱۲۰ سانتیمتر کمتر از طول زنجیر انتخابی شماست. به عبارتی دیگر در ارتفاع ۱۰۰ الی ۱۲۰ سانتی متری از زمین قرار میگیرد.

نوع آویز جرثقیل سقفی

آویز محل اتصال جرثقیل سقفی به پل حمال بار یا ترولی است. به صورت کل دو نوع آویز برای جرثقیل های سقفی در نظر گرفته میشود. نوعی از آویز ها دارای شفت (shaft) هستند و نوعی دیگر از طریق هوک (hook) به محل تعبیه شده متصل میشوند. اتصال از طریق هوک هم به دو صورت هوک ثابت و هوک با قابلیت چرخش است. برای محلهایی که نیاز به اتصال با هوک است و چرخاندن بار نیاز نیست، بهتر است که از نوع هوک ثابت استفاده شود.

روش بازرسی و آزمایش لوازم و وسائل بالابرها :

در این بخش نکات مهمی که بازرسان فنی در بازرسی و آزمایش قطعات و لوازم مهم عمومی جرثقیل ها بایستی در نظر بگیرند تشریح گردیده است .

1- قلابها :

برای کنترل باز نشدن دهانه قلابها در طول عمر آن ، قبل از بهره برداری و آزمایش بار اولیه ، به طور معمول بر روی دهانه قلابها علامتی که نشان دهنده شاخص دهانه قلاب می باشد وجود دارد . پس از انجام آزمایش بار و در بازرسی های بعدی این علامت بررسی و چنانچه دهانه قلاب بیش از اندازه باز شده باشد قلاب بایستی از سرویس خارج شود ، این اندازه تقریبا 8 درصد قطر دهانه قلاب می باشد .

نکاتی که بایستی در بازرسی قلابها به آنها توجه نمود عبارتند از :

ترک خوردگی ، ساییدگی ، شکستگی و روان نبودن کاسه ساچمه و سیستم گریس خوری آن . هم چنین داشتن بست ایمنی برای قلابها ضروری می باشد safety latch ) (. پیچ دسته قلاب از نظر داشتن لقی، سایش و ترک می باید به دقت مورد بازرسی قرار گیرد ، ترکها را می توان توسط آزمایشات غیر مخرب ( رنگهای نافذ و یا پودر مگنتی ) پیدا و مشخص نمود .بیشترین ساییدگی در کف قلاب یعنی درجاییکه سیم بکسل یا زنجیر بکسل قرار می گیرد ایجاد می شود ، این خوردگی ممکن است یکنواخت و به صورت شیار ایجاد شود و نباید بیشتر از ده درصد ضخامت قلاب در محل ساییدگی باشد . اتصالات قلاب ، بخصوص قلاب هاییکه مستقیما به کابل فولادی و توسط وزنه وصل می شوند از نظر محکم بودن وزنه ، خوردگی و زنگ زدگی کابل و اتصالات می باید بازرسی شوند .

حتی المقدور نباید روی قلاب جوشکاری شود ، در صورت احتیاج به جوشکاری باید ابتدا جنس فلز قلاب مشخص و سپس روش جوشکاری و عملیات حرارتی طبق دستورالعمل سازنده اعمال گردد .

2-4 کابل فولادی :

کابل فولادی طنابی است قابل انعطاف که از چندین سیم فولادی با قدرت کششی زیاد ساخته شده و در صنعت برای بالا و پایین بردن بار ، حفاری ، کشیدن بار و غیره بکار می رود . کابل فولادی را از قطر ، تعداد سیم ، تعداد رشته ها ، ساخت و طرز قرارگرفتن و نوع لایه ( شامل لایه مغزی ) و نوع فلز آن تشخیص می دهند .

کابلها از فولادهای مختلف ساخته می شوند و انتخاب آنها بستگی به سرویس ، قدرت کششی و مقاومت آنها در مقابل خوردگی دارد .

بازرسی مرتب از کابل فولادی بهترین راه جلوگیری ازخسارات ناشی از پاره شدن کابل است .برای بازرسی کامل و طولی کابل ، باید ابتدا آنرا از روی دستگاه باز و تمیز نمود .

برای تمیز کردن کابل باید از برس سیمی و هوای فشرده و پارچه استفاده کرد و از بکاربردن موادی مانند بنزین که روغن داخل کابل را فاسد و در خود حل می کند اجتناب نمود . کابلهای فولادی را باید از نظر خوردگی ، ساییدگی ، پارگی و لهیدگی مورد بازرسی عینی قرار داد .

زمان تعویض کابل فولادی اغلب اوقات مشکلی را برای بازرسان فنی بوجود می آورد ، زیرا تعویض آنها باید همیشه با در نظر گرفتن شرایط کار ، ایمنی و صرفه جویی انجام گیرد ، در صورتیکه نشانه ای از خوردگی زیاد ، پارگی ، ساییدگی و غیره مشاهده شود باید اقدام به تعویض آن نمود ، طبق مقررات و نظام نامه های بعضی از کشور های صنعتی درباره معیار تعویض کابل فولادی بالابرنده بار، اگر سیمهای بریده شده در طولی معادل ده برابر قطرکابل بیش از پنج درصد تعداد کل رشته ها باشد و یا نشانه ای از خوردگی ، پارگی ، ساییدگی و غیره مشاهده شود باید اقدام به تعویض کابل نمود.

چنانچه خوردگی کابل سریع باشد ، باید علت را جستجو کرد ، عدم تناسب ابعاد قرقره با قطر کابل اکثرا باعث ساییدگی سریع می شود .

برخی از علل خرابی کابلهای فولادی به شرح زیر است :

- انتخاب غلط کابل از لحاظ اندازه ، ساخت و نوع .

- عدم روغنکاری صحیح و بموقع .

- عبور کابل از روی قرقره و استوانه نامناسب و غیر تراز .

- بیرون آمدن کابل از روی قرقره و استوانه .

- روی هم قرار گرفتن و یا پیچیده شدن کابل بیش از اندازه بر روی استوانه .

- شرایط کار سخت و ضربه های شدید بار بر روی کابل .

- کار در مجاورت حرارت زیاد .

- هوای مرطوب و آلوده به گازهای خورنده .

- استفاده و نصب اتصالی های غلط و غیر استاندارد در انتهای کابل .

3- قرقره واستوانه کابل فولادی :

قرقره ها باید از نظر ترک ، شکستگی و ساییدگی شیار مخصوص قرارگرفتن و عبور کابل فولادی بازرسی شوند . چنانچه در اثر بار و یا نیروی زیاد ، شیار قرقره ساییده ، گود و گشاد گردد و یا خراش پیدا نماید بایستی تعمیر و یا با قرقره نو تعویض شود ، در غیر این صورت باعث خرابی سریع کابل فولادی خواهد شد . بایستی دقت شود که قطر قرقره کوچکتر از طراحی نباشد در غیر این صورت باعث خمیدگی زیاد و کوتاهی عمر کابل خواهد گردید بوش برنجی و یا بلبرینگ ساچمه ای قرقره که روی محور می گردد بایستی بازرسی شوند ، چنانچه بوش برنجی دارای خوردگی زیاد باشد باید بوش تعویض گردد . قرقره هاییکه دارای ساچمه و بلبرینگ هستند باید دقت شود که ساچمه روان و آزاد بوده و شکستگی نداشته و بخوبی گریس کاری شود .

شیارهای کابل فولادی بر روی استوانه ها نیز باید بازرسی شوند و اگر ساییدگی ، خراش و تیزی پیدا کرده باشند بایستی تعمیر گردند . لبه استوانه نباید شکسته شده باشد و یا طوری باشد که باعث خارج شدن از روی استوانه شود . کابل ها نباید بیش از اندازه لبه استوانه بر روی هم پیچیده و جمع شوند . پس از نصب کابل فولادی بر روی استوانه و آوردن قلاب به پایین ترین سطحی که در آنجا بکار برده می شود ، باید حداقل دو دور طناب بر روی استوانه باقی بماند .

4- ترمز ها و اتصالات :

ترمزها بایستی از روی کاسه ترمزبازشده و لنت آنها از نظر ساییدگی، شکستگی یا صاف و صیقل و چرب بودن بازرسی عینی گردند. در صورت معیوب بودن، دستور تعویض آنها داده شود.اگر لنت ترمزها صاف شده اما هنوز به پرچ نرسیده باشند ، می توان لنتها رابا برس سیمی و کاغذ سمباده تمیز نمود،اگر لنت ترمزها به پرچ رسیده باشد باید آنها را تعویض نمود.

اگر لنت از نوع چسبیده به کفشک باشد باید دقت کرد که لنت در جای خود ثابت بوده و از کفشک جدا نشده باشد،حداکثر ساییدگی لنت نباید بیش از پنجاه درصد ضخامت اصلی باشد .

کفشک و اتصالات ترمز نظیر میله ها و اهرم ها و پیچ های پایه ترمز بایستی ا زنظر شکستگی ، ساییدگی و ترک خوردگی بازرسی شوند ودرصورت معیوب بودن تعویض گردند.

در صورت پیاده شدن و تعویض لنتها ، پس از نصب مجدد می بایست دقت کرد که میله ها در جای خود قرار گرفته باشند و به وسیله میله ضامن مهار و با پیچ محکم شده باشند ، دهانه میله ضامن حتما بایستی باز شود تا در موقع کارو لرزش امکا ن خارج شدن آنها نباشد.

قبل از به کارگرفتن جرثقیل ، لنت ترمزها بایستی با بار میزان شوند به طوریکه بتوانند بار را در هر نقطه به طور ثابت نگهدارند .

اگر لنت ترمز بیش از پنجاه درصد ضخامت اصلی ساییده شده باشد بایستگی اقدام به تعویض آْن نمود، لنت های سوخته یا داری ساییدگی ناهموار و یا لنت هایی که به پرچ رسیده باشند باید تعویض شوند.

کاسه ترمزهایی که براثر تماس لنت و برآمدگی پرچها ، خراش برروی سطح آنها ایجاد شده باشد می باید به وسیله ماشین تراش ، صاف و عیوب آنها برطرف گردد.

5- زنجیرهای بار و اتصالات ( Hoist Chains) :

زنجیرهای فولادی که برای بالابردن بار مورد استفاده قرار می گیرند به طور معمول از نوع فولاد کم کربن و بطریق جوشکاری مقاومتی ( Resistance Welding ) ساخته می شوند .

برای بازرسی زنجیر بهتر است آنرا از روی جرثقیل پیاده کرد و روی سطح تمیزی قرار داد ، تصمیم مبنی بر پیاده کردن یا نکردن زنجیر از روی دستگاه با بازرسی فنی است ، زمان بازرسی زنجیر بستگی به شرایط کار و حرارت محیط دارد . در شرایط سخت و تکانهای شدید و کار مداوم و حرارت زیاد ( مانند ذوب و ریخته گری فلزات ) زنجیرها بایستی هر شش ماه یکبار مورد بازرسی قرار گیرند ، دوره بازرسی سایر زنجیرها هر سال یکبار می باشد .

عیوب و خرابی زنجیر زنجیر بطور کلی عبارتند از جوش معیوب ، ترک خوردگی ، شکستگی ، ساییدگی ، کشیدگی ، پیچ و تاب و گره خوردگی و زنگ زدگی .

ترکهای جوش ناشی از خستگی بیشتر بر روی جوشهای کم نفوذ و متخلخل و در قسمت داخل حلقه های زنجیر که در معرض اصطحکاک قرار دارد ایجاد و اکثرا با چشم مشخص می گردد ، بنابراین در هر بازرسی بایستی به قسمتهای داخل زنجیر بیشتر توجه گردد .

در سرویسهای بحرانی و حساس ، ترک خوردگی و شکستگش را می توان با کمک رنگهای نافذ با پودر مگنتی مشخص و پیدا نمود . شکستگش حلقه زنجیر اکثرا بعلت محیط کار بسیار سرد و سختی زیاد فلز بویژه در زنجیرهای فولادی که سختی آنها بیش از 375 برینل باشد و یا چنانچه در اثر کار زیاد سخت شده باشد ، ایجاد می گردد . برای جلوگیری از شکستگی ، این نوع زنجیرها را بایستی در کارگاه مجهز بوسیله بازپخت سختی شان را به حد 300 تا 350 برینل تقلیل داد .

ساییدگی زنجیر که اکثرا از داخل و بین دانه ها ایجاد می شود نباید از مقدار معین که سازنده تعیین می کند بیشتر شود ، این مقدار برای زنجیرهای فولادی کم کربن تقریبا 0.5 میلیمتر در هر 25 میلیمتر قطر می باشد ، در این حد ساییدگی تقریبا 15 درصد از قدرت زنجیر کم می شود ، بار بیش از ظرفیت و یا گیر کردن زنجیر زیر بار و وارد آمدن فشار زیاد باعث کشیدگی دانه های زنجیر می شود ، این کشیدگی و ازدیاد طول در جرثقیل های دستی حائز اهمیت است . در این نوع جرثقیل ها دانه های زنجیر در محل مخصوص خود بر روی قرقره ها جای گرفته و آنها را بگردش در می آورد ، اگر دانه ها کشیده شوند این عمل انجام نمی شود و قرقره ها کار نمی کند و بایستی زنجیر تعویض شود .

کشیدگی جزیی که در اثر ساییدگی بطول زنجیر اضافه می شود تا حد تقریبی 12 میلی متر در 300 میلی متر قابل قبول و ایمن می باشد .

تاب و گره خوردگی و زنگ زدگی زنجیر با چشم دیده می شود ، در صورتیکه قابل ملاحظه می باشد باید تعویض گردد ، حلقه ها و سایر اتصالات زنجیر بایستی از جنس فلز باشد و جهت بازرسی عینی باید از روی دستگاه و زنجیر مربوطه پیاده شود ، روش بازرسی اتصالات عینا شبیه بازرسی زنجیر است .

6- محورها و میله ها :

محور ومیله قرقرها ، استوانه ها و چرخها بایستی از نظر ساییدگی ، ترک خوردگی و شکستگی بازرسی عینی شوند ، چنانچه ساییدگی محورها و میله ها بیش از 0.25 میلیمتر ( 0.01 اینچ ) در هر 25 میلیمتر ( 1 اینچ ) قطر باشد ، باید اقدام به تعویض آنها نمود .

محور تعادل قرقرها ، چرخها و استوانه ها ممکن است با بکار بردن فولاد نامرغوب در ساخت و یا در اثر ضربه های شدید و کار سخت و مداوم و یا خمش ترک بردارند ، این ترکها اغلب در قسمتهایی از محور که تغییر قطر داده شده و لبه های تیز دارد و یا در جوشکاری محور و اطراف آن مشاهده می گردد ، برای مشخص نمودن حدود ترکها می توان از رنگهای نافذ و یا پودر مگنتی استفاده کرد .

محل شیار محورها که به چرخ یا دنده متصل می شوند بایستی از نظر ساییدگی و لق بودن بازرسی شود ، میله ها بخصوص در مورد بست انتهای کابل فولادی بایستی از نظر روان بودن بازدید شوند ، چنانچه میله روان نباشد با حرکت پاندولی کابل بتدریج تنش زیاد بر روی سیمهای کابل در جاییکه به بست متصل می شوند وارد آمده و منجر به پارگی کابل می شود ، بایستی دقت کرد که پیچهای دو سر محور چرخها همگی در جای خود قرار داشته و محکم شده باشند ، مجرای گریس و روغن محورها و میله ها بایستی از نظر باز بودن بازرسی شوند تا در موقع کار بخوبی روغنکاری شوند .

7- چرخها ، دنده ها و چرخ دنده ها :

اکثر جرثقیل های سقفی بوسیله چرخهای فولادی بر روی ریل حرکت می کنند ، این چرخها بایستی از نظر ساییدگی مخصوصا قسمت کف و لبه ها و همچنین از نظر شکستگی ، ترک خوردگی و روان بودن بازرسی عینی گردند .

چرخها اگر دارای یاتاقانهای ساچمه ای باشند باید دقت کرد که روان بوده و کاسه ساچمه شکسته نشده باشد ، چنانچه از نوع بوش برنجی باشد لقی زیاد نداشته باشد ، برای اطمینان از روان بودن و بازرسی چرخ می توان با استفاده از جک روغنی یا بلند کردن جرثقیل ، چرخها را بالا نگه داشت و مورد بازرسی قرار داد .

کلیه دنده های چرخ و محور و دنده های رابط و محل شیار دنده های متصل به محور و کوپلینگ محور به موتور برق بایستی از نظر ساییدگی و پارگی( کوپلینگ ) مورد بازرسی عینی قرار گیرد ، دریچه جعبه دنده باید باز شود و دنده ها از لحاظ خوردگی ، زنگ زدگی ، ساییدگی و شکستگی بازدید شوند ، دریچه جعبه دنده را نباید جهت بازدید در موقع گردش و کار دنده ها باز نمود . ضمنا باید مطمئن گردید که مقدار کافی روغن در جعبه دنده ها باشد ، پیچهای پایه جعبه دنده به بدنه جرثقیل همگی می باید در جای خود قرار داده شده و محکم شده باشند .

8- ریل ها و اتصالات :

اکثر ریلها از فولاد سخت و دارای کربن متوسط و یا زیاد ساخته می شوند ، جوشکاری این نوع ریلها بایستی طبق روش معین و دستورالعمل سازنده انجام شود ، در غیر این صورت امکان ترک خوردگی بر روی جوش و اطراف آن که تحت تاثیر حرارت قرار می گیرند ، در زمان جوشکاری و هنگام بهره برداری بسیار است .

در بازرسی های اولیه و حین نصب و دوره ای بایستی از این جوشها بازرسی عینی بعمل آید و در صورت نیاز به حصول اطمینان بیشتر با رنگهای نافذ و یا پودر مگنتی آزمایش شوند .

تراز بودن ریلها همراه با تیرآهن حمال زیر ریل و هم چنین هم تراز و موازی بودن ریلها نسبت به یکدیگر بایستی در حین نصب و بازرسی اولیه و قبل و بعد از آزمایش بار ، اندازه گیری شوند و در صورت لزوم میزان و اصلاح گردند . باید دقت کرد که پیچ بست ریلها ( حرکت طولی و عرضی ) همگی در جای خود قرار داده شده و محکم باشند .

9- اسکلت فلزی :

تیرهای مخصوص حمل بار ، رابطهای عرضی ، ستونهای اسکلت فلزی ، پل و کالسکه جرثقیل ها بایستی از نظر خمیدگی ، زنگ زدگی ، شکستگی و ترک خوردگی بازرسی عینی شوند .

در بازرسی حین نصب و اولیه می باید تراز بودن تیرهای حمل بار زیر ریلها و شاقول بودن و مقدار نشست ستونها و همین طور موازی و افقی قرار گرفتن ریلها نسبت به یکدیگر توسط نقشه بردار زیر نظر مهندسین سازه اندازه گیری شود و در صورت لزوم اصلاح گردد . استحکام پیچهای اتصالات مذکور در صورتیکه جدیدا نصب گردیده باشند ، بایستی توسط Torque Meter قبل و بعد از آزمایش بار کنترل شوند ، بایستی دقت نمود که پیچها طبق مشخصات سازنده باشند .

در بازرسی های دوره ای اتصالات پیچی از نظر استحکام ، ساییدگی ، شکستگی و یا پارگی محل پیچ بازرسی و در صورت لزوم پیچ ها آچارکشی و یا تعویض شوند ، دقت شود که واشر مناسب و شیب دار در زیر پیچ و مهره های تیرآهن بکار برده شود .

اتصالات جوش بخصوص جوشهایی که در محل انجام شده ، می باید از لحاظ کیفی بازرسی و کنترل شود .

در صورتیکه نردبان برای تعمیر ، سرویس و بازرسی جرثقیل طراحی و ساخته شده باشد باید محکم و طوری نصب شود که بتوان بدون اشکال و خطر به جرثقیل دسترسی پیدا نمود .

نرده های جرثقیل ، راهروها ، پلکانها و همین طور صفحات مشبک راهرو بایستی از لحاظ استحکام و داشتن بست کافی بازرسی عینی گردند .

در جرثقل هایی که برای حمل پاتیل مواد مذاب مورد استفاده قرار می گیرند ، جهت حفاظت حرارتی ، ورقه فلزی مقاومی در زیر تیرآهن مخصوص توسط سازنده نصب می گردد ، وجود این ورقه و وضعیت نصب آن بایستی مورد بررسی قرار گیرد .

ستونهای فولادی در سطح زمین و جاییکه در بتون فوندانسیون قرار می گیرند از نظر زنگ زدگی ، خوردگی ، نشست ، ترک خوردگی و شکستگی پایه های سیمانی بازرسی شوند و در صورت لزوم با نظر بازرس ، بتون و یا خاک اطراف بخشی از ستونهای مخصوص بار اسکلت فلزی برداشته شود .

10- وسائل بازدارنده و ضربه گیرها :

در دو انتهای تیر حمال بار ریلهای پل و کالسکه جرثقیل سقفی بایستی حتما وسائل ثابت بازدارنده نصب شود ، این وسائل مانع خروج و سقوط پل یا کالسکه از روی ریلها می گردد ، این وسائل از تیر آهن یا نبشی ساخته می شود و روی تیر حمال بار ریلها توسط پیچ فولادی مقاوم محکم می گردد ، در هر بازرسی بایستی دقت کرد که پیچها همگی در جای خود قرار دارد و محکم شده باشد .

برای خنثی کردن ضربه های شدید ناشی از حرکات طولی و عرضی جرثقیل ، ضربه گیرهایی بر روی پل و کالسکه و در دو طرف نصب می شود ، این ضربه گیرها ممکن است از نوع لاستیکی ، روغنی و یا روغنی فنری با هم انتخاب شوند که از صدمه به جرثقیل جلوگیری کنند .

از نظر ایمنی ، ضربه گیرهای روغنی باید بوسیله کابل فولادی به بدنه جرثقیل مهار شوند که در صورت بریدگی پیچها به پایین سقوط ننمایند ، در هر بازرسی ضربه گیرها بایستی از نظر پارگی ، شکستگی ، سالم بودن و نداشتن نشتی و وجود مهار بررسی و از عملکرد آنها اطمینان حاصل شود .

11- واحد مگنت و اتصالات :

کلیه جرثقیل های سقفی که نگهداری و جابجایی بار توسط دستگاه مگنت انجام می شود ، به طور معمول می باید مجهز به سیستم باطری اضطراری باشند که در مواقع قطع برق اصلی ، مگنت بتواند بطور اتوماتیک بار را به حالت معلق برای حداقل مدت 20 دقیقه نکهدارد ، در صورتیکه اینگونه جرثقیل ها فاقد سیستم باطری اضطراری باشند بایستی با در نظر گرفتن شرایط کار و در صورت امکان نصب باطری توصیه گردد .

مگنت توسط سیستم سیم پیچی که داخل محفظه فولادی قرار گرفته تامین و بوسیله زنجیر با حلقه و اتصالات به قلاب جرثقیل وصل می شود و توسط راننده کنترل می گردد ، در هر بازرسی باید مگنت ، زنجیرها ، حلقه ها و اتصالی ها از نظر ترک خوردگی ، شکستگی و ساییدگی مورد بازرسی قرار گیرند .

12- کلیدهای ایمنی :

برای جلوگیری از بالا رفتن قلابها بیش از حدود تعیین شده ، کلیدهای ایمنی برقی بر روی جرثقیل تعبیه می شود که بتواند قلابها را پس از رسیدن به حدود مزبور متوقف و مانع بالا رفتن آنها از آن حد به بعد شوند .

در بعضی از جرثقیل ها برای اطمینان بیشتر ، در فاصله بالاتر کلید برقی ثانوی نیز نصب می شود ، در محل هاییکه راننده قادر به دید بار در سطح زمین یا پایین تر نیست برای جلوگیری از پایین رفتن قلاب بیش از حد معین کلید ایمنی خودکار برای حرکت پایین در نظر گرفته می شود .

برای اینکه حرکت طولی و عرضی جرثقیل های سقفی از حد معین تجاوز نکند ، در صورت لزوم کلیدهای ایمنی خودکار در دو انتهای تیر حمال ریلها و یا بر روی پل و کالسکه جرثقیل قرار می دهند تا مانع برخورد جرثقیل به انتهای ریل و اسکلت فلزی اطراف گردد ، به جای این کلیدها می توان از کلیدهای روغنی استفاده نمود .

لازم به تذکر است که منظور از نصب این نوع کلیدها محفوظ نگه داشتن دستگاهها می باشد و نباید از آنها برای توقف جرثقیل یا بار استفاده نمود .

در هر بازرسی بایستی این نوع کلیدها و وضعیت نصب آویز گرداننده آنها آزمایش و در صورت لزوم تنظیم گردند.

13- آزمایش بار :

قبل از انجام آزمایش بار جرثقیل سقفی ویا صنعتی بایستی یک بازدید عینی از ریلها ، چرخها ، کابلهای فولادی ، قلابها ، ترمزها و اتصالات بعمل آورد که بدون عیب و نقص و همه چیز در جای خود باشند .

در آزمایش اولیه جرثقیل ، حتی الامکان بایستی پل جرثقیل بر روی ستونهای اصلی قرار داده شود و حداکثر خمش عمودی پل جرثقیل اندازه گیری شود ، جهت بدست آوردن حداکثر خمش عمودی بایستی جرثقیل با بار مجاز آزمایش گردد ، برای انجام این آزمایش جرثقیل باید وسط عرض دهانه پل یا (Span) قرار گیرد و بار مجاز جرثقیل به مقدار کمی از زمین بلند شود .

مقدار خمش طبق دستورالعمل سازنده اندازه گیری می شود ، در صورتیکه دستورالعمل مشخصی نباشد ، مقذار خمش را می توان بوسیله شاقول که از وسط پل آویزان می شود اندازه گیری نمود .

حداکثر خمش زیر بار مجاز در وسط پل جرثقیل نباید از 750/1 فاصله عرض دهانه تجاوز نماید ، پس از اندازه گیری خمش ابتدا ترمز سپس حرکات طولی و عرضی جرثقیل با بار مجاز آزمایش می گردد ، در این مرحله کلیدهای ایمنی برقی جرثقیل بدون بار آزمایش می شوند .

در صورتیکه آزمایشات فوق رضایت بخش بود ، جرثقیل بایستی با 25 درصد بیشتر از بار مجاز آزمایش نهایی گردد و کلیه حرکات و ترمز ها بخوبی عمل نمایند .

آزمایش اضافه بار بایستی در مورد جرثقیل هایی که دارای دو قلاب یا بیشتر باشند برای هر یک جداگانه انجام شود.

پس از انجام آزمایش بار ، ترمزها از نظر داغ شدن ، بست های کابل فولادی از نظر محکم بودن و سایر قطعات از نظر خمیدگی ، شکستگی ، ترک خوردگی و پوسته شدن رنگها که در اثر فشار بار بوجود می آید بررسی نهایی گردیده و جرثقیل بدون بار حرکت داده شود .

خدمات تعمیر و بازسازی جرثقیل سقفی

ما در اینجا به تعمیرات جرثقیل های سقفی و کارگاهی متخصصیم. از جرثقیل های سقفی تک پل و دوپل گرفته تا جرثقیل های دروازه ای وبازویی وهمچنین جرثقیل های آویز وجرثقیل های مونو ریل، ما خدماتی را ارائه می دهیم که صاحبان جرثقیل ها به آنها نیاز دارند. با تکنسین های ما با تجربه، جدیدترین ابزار و تجهیزات را برای تعمیرات و بازسازی جرثقیل های شما به کار گرفته ومتعهدانه در کنار شما صنعتگران خواهیم بود